見える化システム

電力・環境管理システム

製品紹介

製品紹介電力・環境管理システム

見える化システムは、電力や温度などの環境を可視化し、従業員の意識向上に繋げます。

温度変異が品質に直結する金型部品や精密機工部品などの工作機械工場において

加工精度を向上させ、高い品質を追求するお手伝いをクラウドで実現します。

特徴

特徴

既存の設備への取り付けはマグネットやネジ止めで簡単に行えます。大規模な工事は必要ありません。

計測データは、Wi-Fi経由でインターネットに接続し、クラウドへ蓄積させます。既にインターネットに接続できるWi-Fiのアクセスポイントが設置されていれば、ネットワーク工事は不要です。

クラウドサービスなので、新たにサーバーを導入する必要はありません。メンテナンス作業も発生しません。現在使用されているPCやタブレットですぐに利用開始できます。

工場の場合は特にノイズ等による影響を受けるため、事前にWi-Fiの状況を現地で確認させていただき、その結果を踏まえて最適な導入をご提案させていただきます。

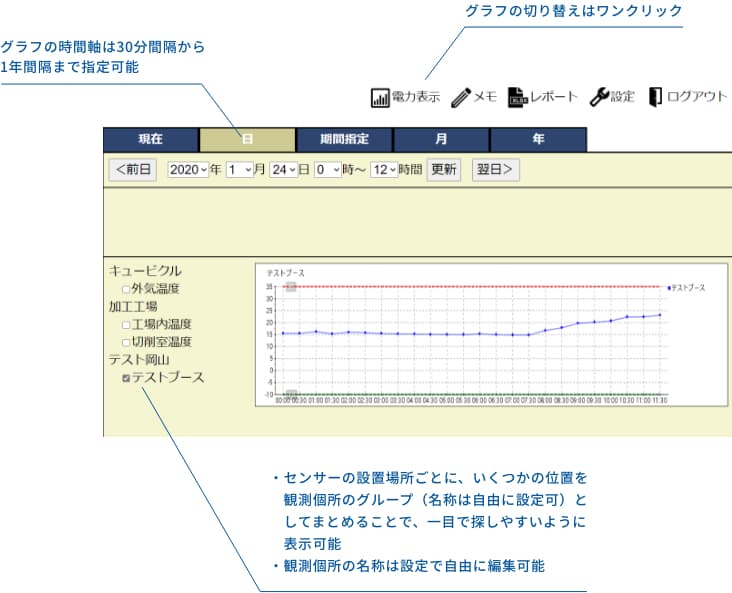

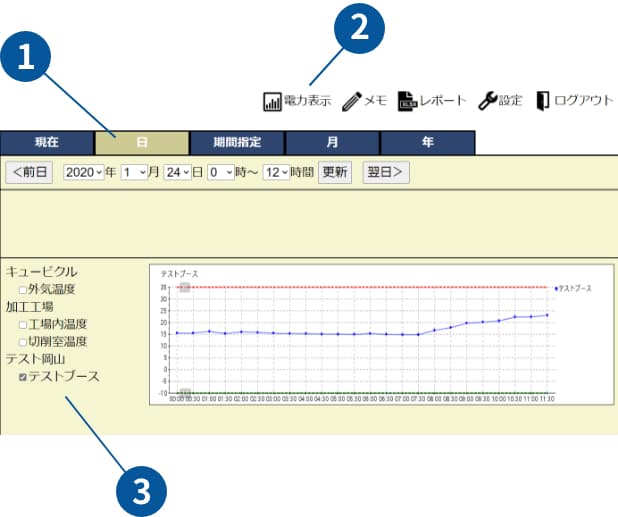

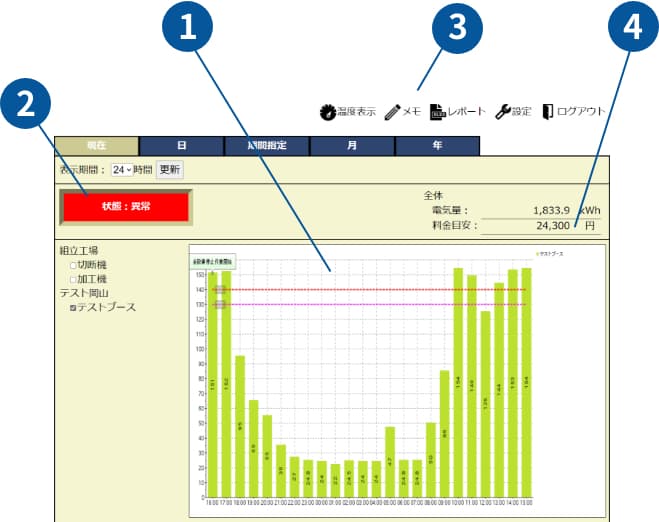

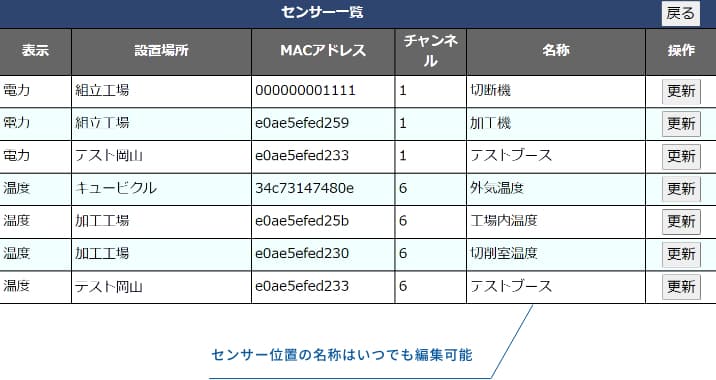

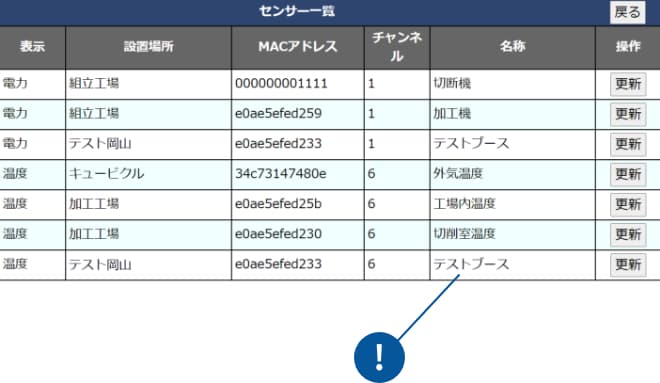

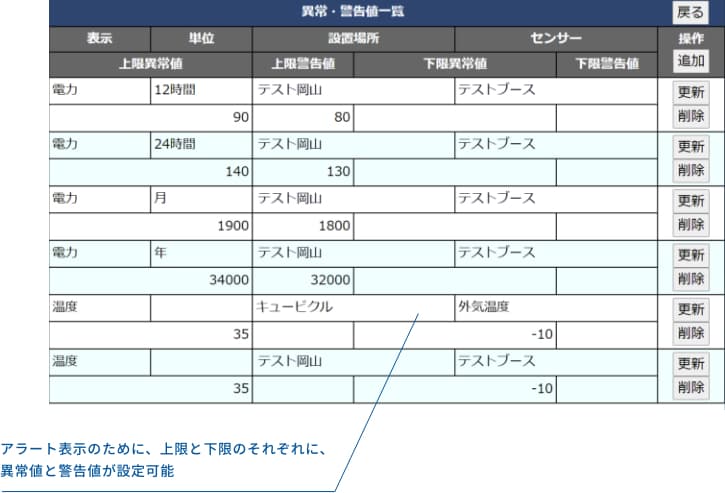

機能概要

機能概要

活用事例

活用事例

金型部品製作において、温度変位が品質に影響を及ぼします。温度変位という不安定要因を排除するため「恒温工場」化を進められており、その取り組みとして工場恒温化システムを構築されていらっしゃいました。この恒温化システムの精度をより上げるには、24時間365日の監視体制が必要であり、そのために導入されたのが「見える化システム」です。センサーが計測したデータを自動で送信、蓄積、可視化し、電力の監視から、温度変位の監視、室温の温度調節すべてを自動化。これにより、システムによる徹底した温度管理が可能になり、品質の安定化を確立させました。また、工場の恒温化は電力消費も抑えることができ、経費削減に繋げることができました。

見える化システムにより温度管理が可視化されることで、温度が品質安定の一要因であると従業員が認識し、品質安定への意識付けとなりました。その結果、業務に対する当事者意識が生まれ、従業員全員が創意工夫しアイデアを出し合うなど、社内全体の意識改革に繋がりました。

対象製品が少量多品種の完全カスタム品であるため、加工機の稼働状況が把握しにくく、工程管理上、品質重視で生産効率が後まわしにされがちでした。

「見える化システム」導入により、対象加工機の電力を24時間監視して稼働状況を可視化でき、製品ごとにどの加工機がどれだけ稼働しているかがリアルタイムでわかるようになりました。これにより工程が組みやすくなり、納期改善と生産効率の向上につながりました。

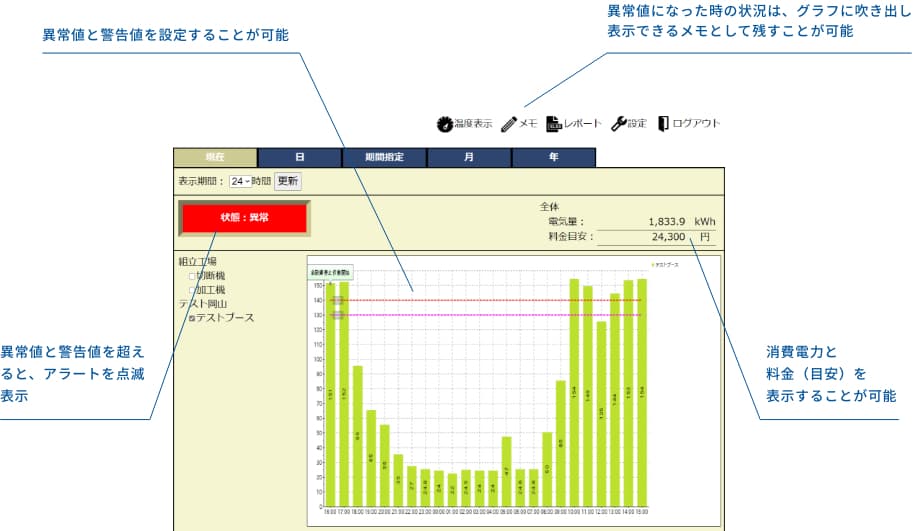

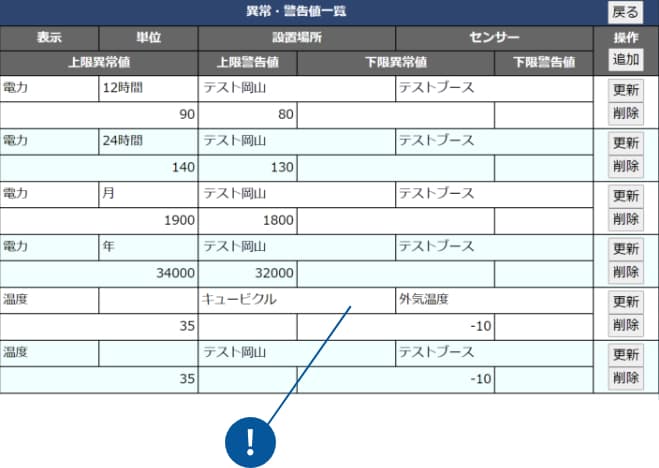

また、「見える化システム」にはデマンド監視機能があり、設定した電力量を超えるとアラームを出します。工場の全使用電力をデマンド監視できるようになったことで、適正な電力契約に改善でき、経費削減に繋げることができました。

「見える化システム」の端末は無線仕様になっており、電力センサーもクランプタイプで大がかりな工事を必要としません。電力容量さえ同等であれば、加工機間の移設はもとより、増設、減設も簡単です。数台の端末を持ち回り、最終的に本当に必要な加工機に常設することにより、導入コストを最小限に抑えることができました。